品牌

其他厂商性质

所在地

光化学反应量热仪选配项 紫外线照射装置 PDC-7/PDC-7X

面议

超高分辨肖特基场发射扫描电镜 SU7000

面议

基于设计数据的计量系统

面议

高解析度FEB测量装置CS4800(CD-SEM)

面议

高解析度FEB测量装置CG6300(HITACHI CD-SEM)

面议

高分辨率FEB测长仪器 CG5000 (HITACHI CD-SEM)

面议

半导体蚀刻系统9000系列

面议

高性能FIB-SEM系统 Ethos NX5000

面议

日立样品检查自动化系统 LABOSPECT TS

面议

* 日立LABOSPECT 008 AS

面议

* 日立LABOSPECT 006

面议

日立样品前处理系统 Pre-Analytical Modular System

面议

纳米尺度3D光学干涉测量系统VS1800应用光干涉现象,对微细的表面形貌进行测量,可实现高性能薄膜、半导体、汽车零配件、显示器等行业所要求的高精度测量。而且还能以无损伤方式进行多层膜的层结构以及层内部的异物测量。

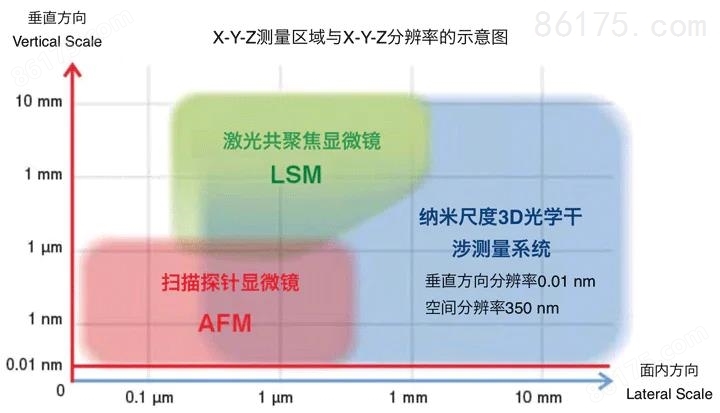

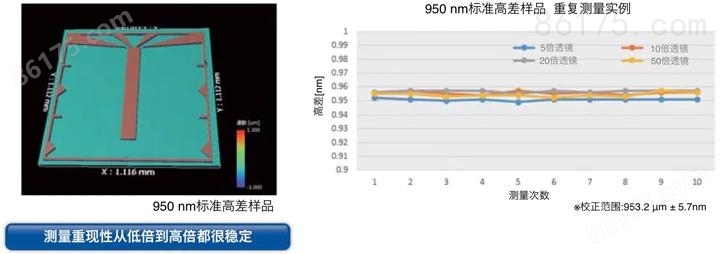

随着材料不断趋向平坦化、薄膜化及结构的微细化,人们开始要求比传统的普通SPM(扫描探针显微镜)、触针式粗糙度测量仪及激光显微镜等产品更高的测量精度。相比较利用光干涉原理的白光干涉扫描显微镜,纳米尺度3D光学干涉测量系统VS1800,使用更方便,测量精度跟高,测量范围更大。此外,传统的采用线粗的测量方式仍存在“测量位置导致的结果偏差”和“扫描方向导致的结果偏差”等重大课题。VS1800的解决对策是通过参照标准ISO25178规定的表面形貌评估方法来计算参数,建立测量表面形貌的新标准,从而受到了各界的关注。

原子力显微镜的纳米尺度3D探针测量系统AFM5500M同样可实现高度的分辨率为0.1nm以下,与此相比,纳米尺度3D光学干涉测量系统VS1800的一大特点在于面内方向的测量范围更大。发挥两种测量系统各自的优点,根据需求选择的测量系统有利于生产率的提高。

Wafer研磨表面形貌(表面粗糙度Sa 0.58 nm)

| 机型 | Type 1 | Type 2 | Type 3 | |

|---|---|---|---|---|

| Z轴 | 马达驱动 | 标配(Z轴移动范围~10㎜) | ||

| PZT驱动 | 新增选配(Z轴移动范围~150 μm) | |||

| XY样品台 | 驱动方式 | 手动 | 电动 | |

| 移动范围 | ± 50 mm | ± 75 mm | ||

| 样品台尺寸 | W205 × D150 mm | W225 × D225 mm | ||

| 测角台 | 驱动方式 | 手动 | 电动 | |

| 移动范围 | ± 2° | ± 5° | ||

| 测量相机 | 标准相机或高像素相机 | |||

| 镜筒 | × 1或 × 0.5 | |||

| 变焦透镜 | × 0.7透镜(新增选配) | |||

| 物镜 | × 2.5 × 5 × 10 × 20 × 50 × 110 | |||

| 样品高度 | 标准 | 0~50 mm | ||

| 使用加高配件时 | 50~100 mm | 0~100 mm | ||

| 电脑OS | Windows 10 | |||

| 减震台(带支架) | 被动式或主动式 | |||

| 标配 | 新增选配 | |

|---|---|---|

| 测量软件 | 表面形貌测量 | 大倾斜角测量 |

| 分析软件 | ISO参数(参照ISO25178) 轮廓分析、频带分解 负荷曲线分析、颗粒分析 热欧姆转换、线段分析 | 界面分析、层面分析 截面面积、线测量 |

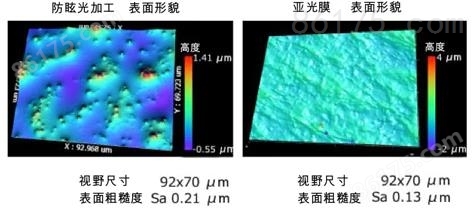

在材料,加工行业广泛经营的纸质产品及树脂产品,为满足所要求的功能,均作了各种各样的研究。因此,表面形貌及表面粗糙度的测量在质量管理方面起着关键作用。此外,当多层膜等产品出现不良时,需要查明表面、界面或层内哪个部位出现问题,并且很多情况下根据不同样品,还要求进行无损伤测量。

下面介绍材料加工行业中使用纳米尺度3D光学干涉测量系统VS1800进行各种测量的实例。

显示器用薄膜的表面作了各种加工,以保持防反射、防止指纹造成的污染等功能性。VS1800不仅针对平滑的薄膜表面,对于像亚光膜表面那样凹凸不平的样品,也能以较高的重现性进行测量。

颗粒填料用于改善表面的防眩性,以及控制与其他表面粘合的性能,其形状、大小及密度等的测量是*的项目。VS1800不仅可以观察形状,还能利用大小及数量等的分析功能进行评估。

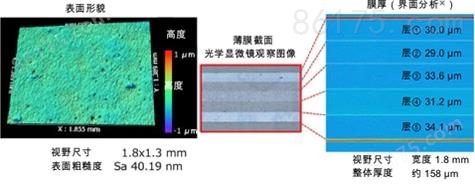

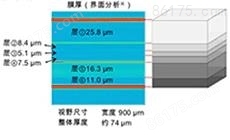

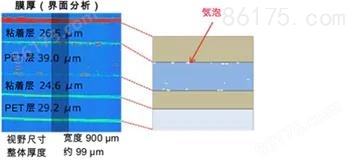

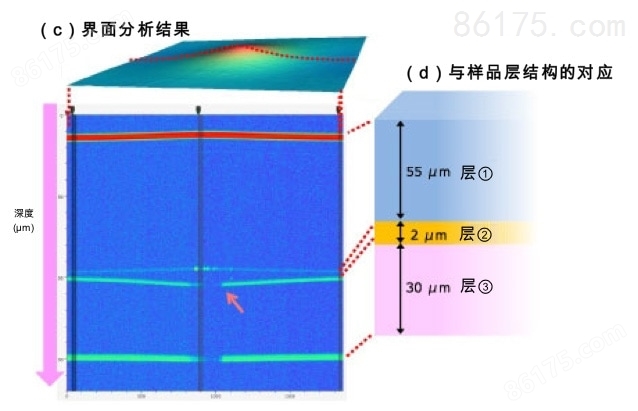

包装膜通过层压具有阻隔性等功能的材料层,防止内装物劣化。因此,比如了解该材料层的膜厚是否可以表现其功能等,对材料各层的膜厚管理非常重要。VS1800不仅可以评估表面粗糙度,还能以无损伤方式显现层内部的结构,评估各层的厚度及厚度不均匀程度,因此有助于包装膜的质量管理。

测量实例1

测量实例2

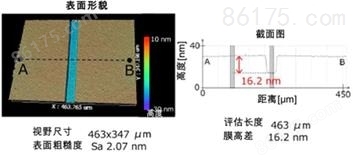

无论表面是什么材质,VS1800都能以较高的分辨率测量高度,对于如高分子材料之类透明薄膜的高差等也能进行高精度测量。 此外,关于VS1800的界面分析,对于透明材料多层层压时发生的气泡不良等现象,能以无损伤方式进行评估,因此无需制作截面,即可确认哪个层发生了异常。

测量实例1 玻璃基板上高分子膜的高差

测量实例2 胶带粘贴面

VS1800具有发挥高速、高分辨率功能的“标准测量模式”,以及可测量光反射微弱的斜面之“大倾斜角测量模式”,除了像光面纸之类的平滑表面,还能对名片表面等粗糙的纤维材质表面进行测量,测量范围广泛。

测量实例1 光面纸

测量实例2 名片印刷面

多层膜的表面或背面、甚至内部都很可能会发生各种不良现象。要弄清不良原因,为了保持发生异常时的状态,必须实施无损伤测量。 纳米尺度3D光学干涉测量系统VS1800采用无损伤非接触测量方式,实现了高度分辨率优异的表面形貌及膜厚测量,下面介绍使用测量系统VS1800测量薄膜异常部位的相关实例。

使用纳米尺度3D光学干涉测量系统VS1800进行测量,能够发现异常部位的线形凹陷(a),并测量出其宽度及深度(b)。

此外,VS1800能以无损伤方式进行界面分析。

观察界面分析结果(c),可确认到与样品结构(e)一样在深度方向有4条水平线。尤其可以看到中间薄层②的厚度分布出现不均匀现象。亮点(d)为层②的不均匀部分,此处的干涉强度变化显著,可推断是气泡。

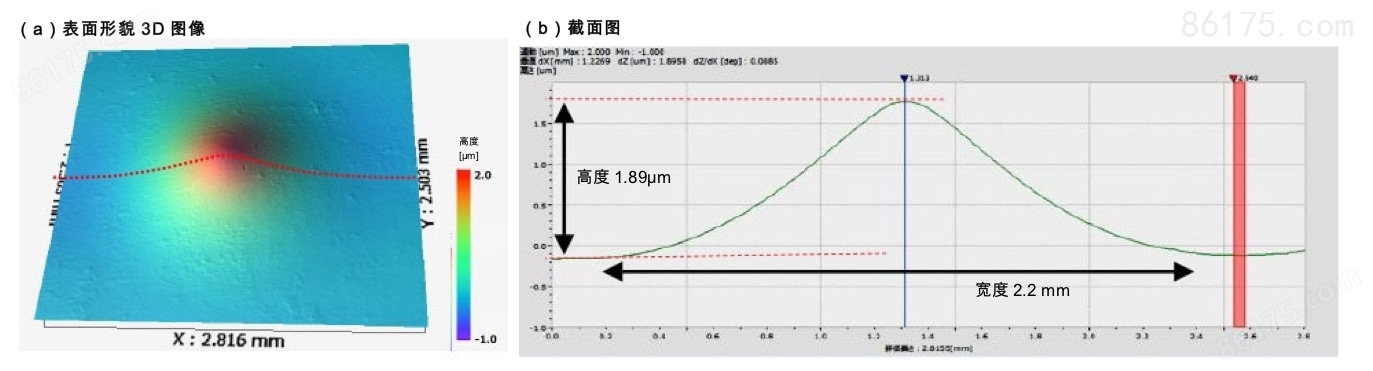

使用纳米尺度3D光学干涉测量系统VS1800进行测量,能够确认到异物混入部位呈山形隆起,并测量出其宽度及高度。(b)(c)

从界面无损伤分析的结果(c)可以看出,层②的厚度分布存在不均匀现象,主要在表面的凸起异常部位出现大幅度隆起。

而且在有隆起部位的层②及层③的界面上,可以确认到干涉间断的区域。从该干涉间断可以推断混入的异物阻挡了光线。

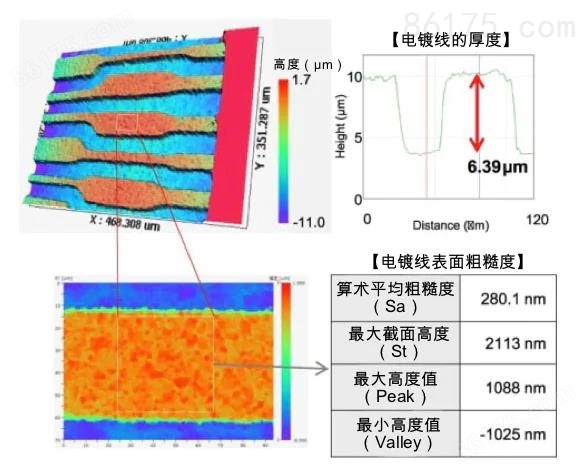

随着各种电子零配件实现微细化,电镀越来越趋向薄膜化。在电镀的质量管理方面,要求采用更精确、更精密的分析方法。 扫描探针显微镜具有Z轴分辨率较高的特点,而另一方面观察范围被限制得很窄。此外,使用普通的光学观察仪器可以进行更大视野范围的观察,但是Z轴分辨率会降低。

纳米尺度3D光学干涉测量系统VS1800兼具面内方向的大观察视野及高度方向的高分辨率两大特点,因此对于像电镀线之类较大的高差形状及其表面粗糙度,均可进行简单方便的测量。

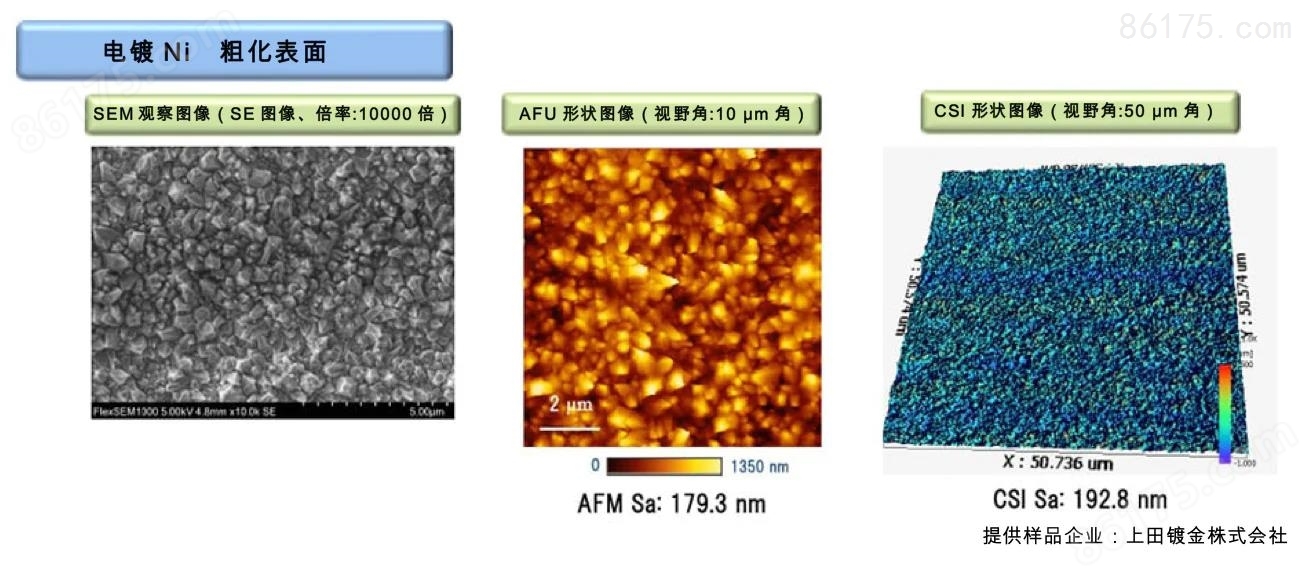

根据不同的用途及目的,电镀表面可能会施加表面处理,一般的表面观察方法有SEM观察。

通过SEM图像,能够清楚地显现出表面性状的不同,一般SEM所获信息属于二维图像,因此很难高精度测量立体特征。

关于在电镀Ni表面施加了粗化处理的样品,使用FlexSEM 1000(SEM)以及AFM5500 M(AFM)、VS1800(纳米尺度3D光学干涉测量系统/CSI)进行观察及测量所得结果如图所示。

对比FlexSEM 1000/AFM5500 M的观察及测量结果,可了解到SEM观察的形状在AFM测量结果中也能看到同样的捕捉信息。此外,还可看出AFM与CSI的算术平均粗糙度Sa显示几乎相同的数值,纳米尺度3D光学干涉测量系统可同样测量出AFM所捕捉的微细形状。由此可知,如果使用具有高空间分辨率的AFM,则可以交叉检查CSI数据。纳米尺度3D光学干涉测量系统发挥高速测量的优点,有利于提高多个样品的测量速度,另外如前所述,通过增加用SEM及AFM进行观察和测量,可实现多方面评估。

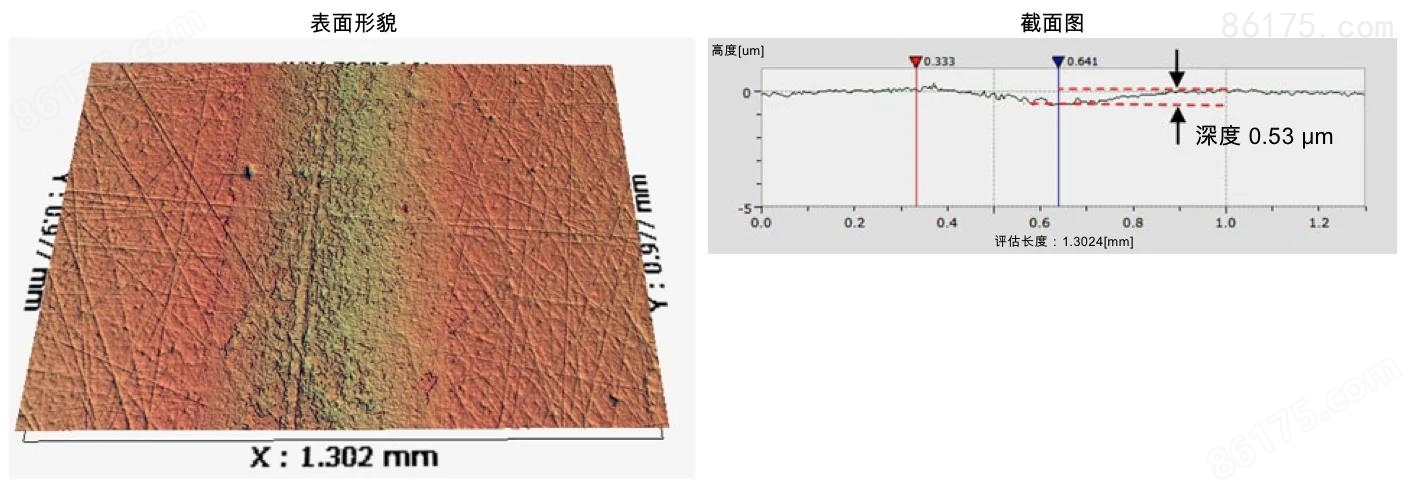

件的低磨损性需求,要求进行更精确、更精密的摩檫学性能评估。纳米尺度3D光学干涉测量系统VS1800可以采用单次自动对焦,在大范围区域实现纳米尺度的粗糙度测量。在摩檫学性能评估中,根据三维测量结果进行负荷曲线分析,从而可以计算出磨损量(面积以及体积),由此可实现定量评估。

下面介绍将新油和劣化油用于金属滑动试验的测试结果。

图1和图2分别是使用新油和劣化油的情况下测量滑动痕形貌的结果。比较各图的滑动部位表面形貌及截面图,可以看到使用劣化油时的滑动痕深度大约是使用新油时的6倍,滑动方向上出现了明显的条纹状削痕。

图1 使用新油时的形貌测量结果

图2 使用劣化油时的形貌测量结果

然后进行负荷曲线分析。进行分析时,针对因磨损而被削掉的区域,可使用高度阈值对等高线图像进行二值化处理,计算出面积以及体积,并可定量评估磨损量。

图3 使用新油时的负荷曲线分析结果

图4 使用劣化油时的负荷曲线分析结果