光束诱导电流成像检测系统

系统简介 光束诱导电流成像检测系统—LBIC(Light-Beam Induced Current mapping system)是一种逐点扫描成像检测技术;通过激光单色性和会聚性,逐点表征光电子器件(包括太阳电池)微区特性;并通过二维扫描(Mapping),形成器件参数的平面分布图像,反映其平面均匀性。

系统可广泛应用到单晶硅、多晶硅、非晶硅(a-Si)、碲化镉(CdTe)、铜铟镓硒(CIGS)、有机半导体、染料敏化、微纳颗粒、钙钛矿等各种材料的太阳电池研究,特别是小面积电池的研究;也可应用到GaAs、InP、GaN基分立器件和探测器阵列芯片的研发。适合广大科研工作人员以及企业研发人员使用。

图1光束诱导电流成像检测系统(LBIC)

系统组成 系统主要由主机、控制系统、软件平台三大部分组成。主机部分含激光器,三维显微载物台,CCD探测器、标准探测器、以及数据采集器;控制系统由激光器控制电源,电源表,三维显微载物台控制器、数字源表、抽气泵控制电源等组成;软件包含扫描控制、数据采集控制、数据处理以及数据存储等。

系统参数 | 测量面积(mm2) | 1´ 1~156 ´ 156 |

| 激光器(nm) | 532,980(标配,其他波长可选) |

| 激光光斑(μm) | 100、50 |

| 测试电流范围(mA) | 0.001~1 |

| 测试模式 | LBIC mapping,LBIV mapping |

| 扫描步长(mm) | 0.05、0.1、0.2、0.5、1、2、4,可自定义 |

| 扫描速度(points/s) | 15 |

| 测量方式 | 单点、连续扫描(mapping) |

功能和特点 短路电流逐点成像,观察电池电流的均匀特性,阵列的均匀特性;

单波长反射率逐点成像,观察钝化膜以及表面制绒的均匀特性;

单波长量子效率;

电池缺陷(晶界和位错)分布(尺度大于0.5 mm)

克服了大面积光照下I-V测试与单点光谱测试的不对应性和不准确性

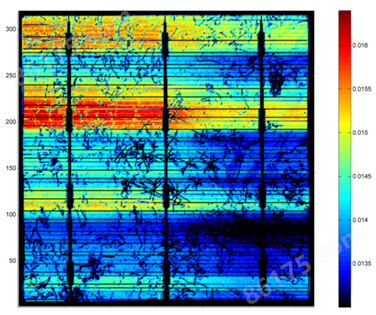

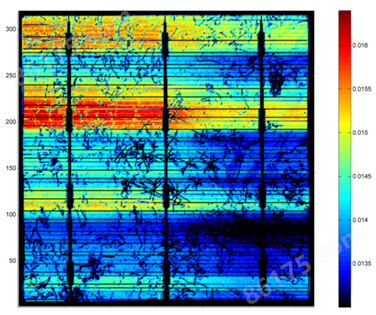

可依据用户具体需求,特殊定制波长和光斑尺度。 应用案例 1 多晶硅电池

125´125 mm

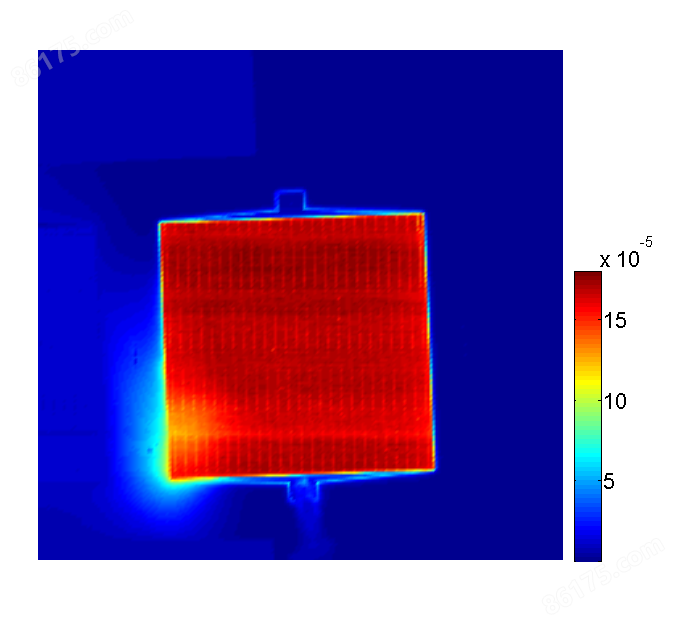

2多晶硅太阳能电池平面的光束诱导电流成像(LBIC,左图)和电压成像(LBIV,右图)。如下图2:

图2 电流成像(LBIC,左图) 电压成像(LBIV,右图)

上图2反映出缺陷的分布及短路电流的不均匀特性。左图反映了电池平面内短路电流的不均匀分布,右图反映了微区电压的横向扩展特性。

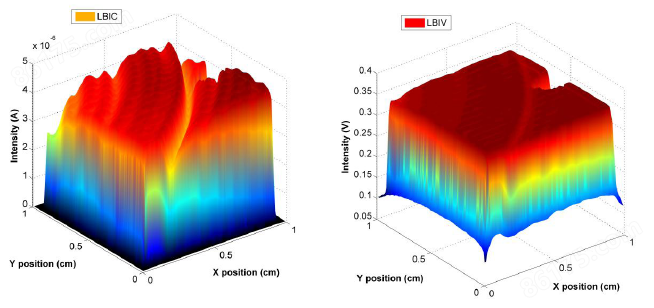

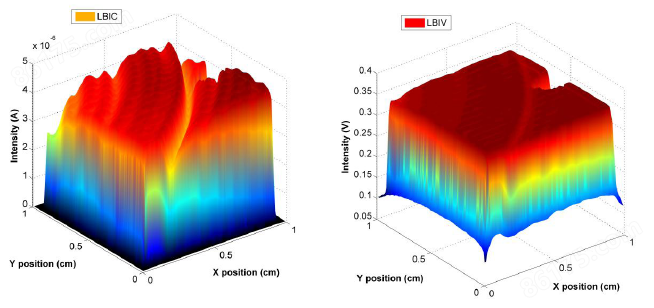

2 单晶硅电池

1´1 cm

2小面积单晶硅太阳电池光束诱导电流、电压三维成像。如下图3:

图3 电流三维成像(LBIC,左图) 电压三维成像(LBIV,右图)

可以直观观测微区电压横向扩展特性。

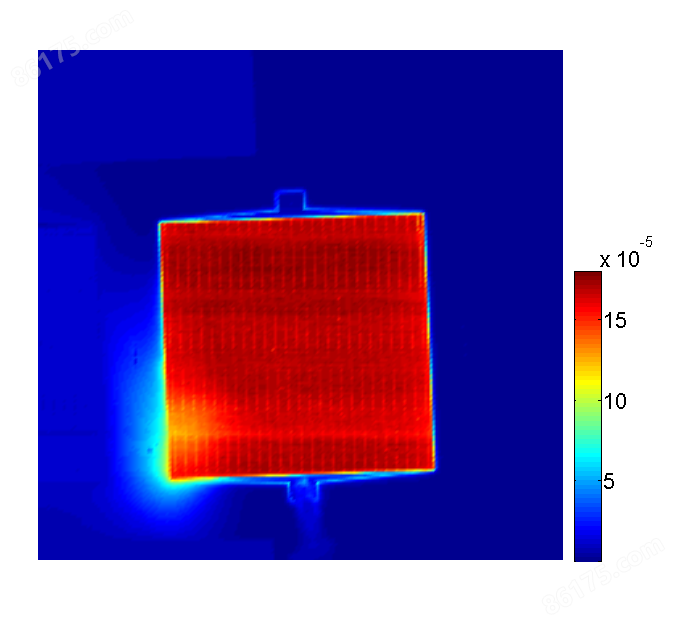

3 晶体硅短路电流扫描成像

1´1 cm

2小面积晶体硅太阳电池的短路电流扫描成像,如下图4:

图4晶体硅短路电流扫描成像

如上图4所示,左下角黄色说明短路电流减小,即有泄漏,反映了电池制备过程中的工艺问题(这里为掩膜开裂等工艺问题)。

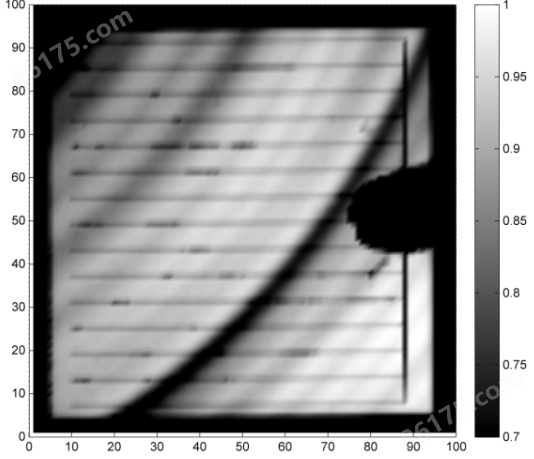

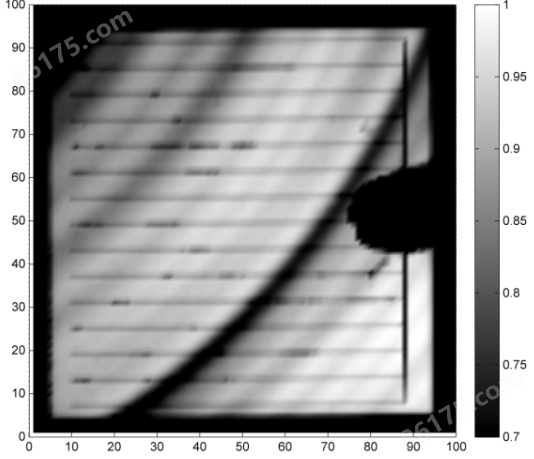

4 晶体硅短路电流、并联电阻二维分布

借助电源表反向偏置,逐点测量短路电流,获得二维电流分布(图5左);

借助电源表在微偏置电压下,获得并联电阻二维扫描图像(图5右)。

图5 1´1 cm

2晶体硅电池短路电流二维图(左) 1´1 cm

2晶体硅电池并联电阻二维图(右)

如上图5 左图所示,其中黑白相间的弧线反映出衬底中杂质纹路(黑心硅)。如右图所示,通过右侧数值标定,可以清楚地看到整个平面内并联电阻阻值在(1.5~3.5)´10

6 W内变化,左下角高于右上角;右中花斑为电极焊盘。

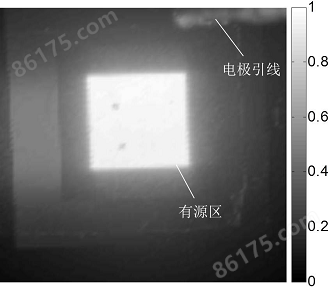

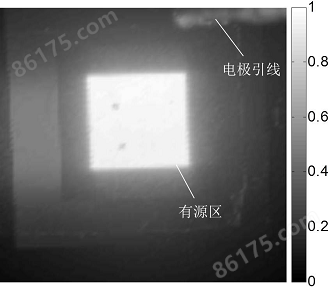

5 石墨烯电池

通过LBIC图像可以确定石墨烯电池的有源区大小和位置,并在一定的分辨率下观察其光电响应的分布状况。如下图6所示:扫描图中中间亮度很高的正方区域就是该石墨烯电池的有源区。

图6石墨烯电池LBIC图像

由上图6中,可以看到有源区中有两个暗斑,说明这两处存在缺陷。

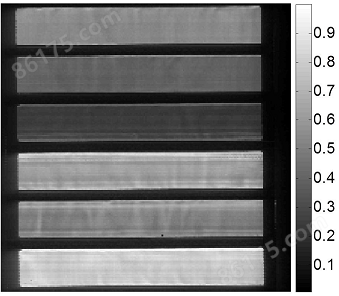

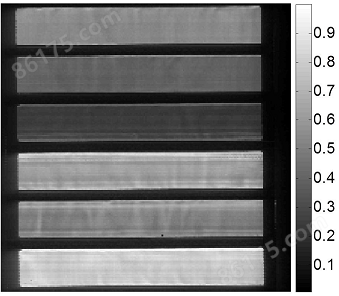

6 有机电池

该有机电池是由6条有机太阳电池组合而成,对其进行短路电流扫描,可得如下图7所示:

图7 有机电池短路电流扫描图像

由上图7可知,这6条电池的光电性能不一致,并且每块电池的光电性能也不均匀,下面三条要优于上面三条,这表明器件性能不均匀特性与制备工艺有关。